400-8800-268

工業(yè)質量檢測一直是工業(yè)生產中非常重要的環(huán)節(jié),隨著科學技術和工業(yè)生產的發(fā)展,越來越多的領域提出了對工件尺寸和形狀參數進行的要求。但是受限于產品的個性化發(fā)展,產品大小和外形千變萬化,精細程度高。受傳統檢測設備的局限性,工業(yè)檢測是一個非常耗時費力的環(huán)節(jié),對此,非接觸式三維質量檢測能很好地解決這一問題。

以大型鑄造件的檢測為例,鑄造檢測包括了型砂性能檢測、外觀質量檢測、內在質量檢測。其中外觀質量的檢測,主要借助于傳統檢測設備,如劃線機、三坐標等。劃線檢測是比較常用的鑄件尺寸檢測方法。劃線檢測的依據是鑄件圖,根據鑄件圖中的公差要求,借助于平臺、支撐及必要的工、夾、量具等來確定鑄件的測量基準,劃線檢測鑄件的尺寸;而類似于三坐標這種高精度的檢測儀器對于中小型產品的檢測,它提供了精湛的質量技術保障,但三坐標不適用于這種大型,重型的工件,原因是大行程三坐標/龍門機,成本高、效率低。對于大型鑄件的質量檢測,現在國際上流行的是三維掃描測量。通過三維掃描獲取產品的點云數據,建立高精度的三維模型,然后利用該模型與理論模型進行直接對比,可以快速準確計算和量化產品與其設計尺寸的偏差,進而判斷產品是否合格(也可在加工過程中對工件進行掃描,判斷加工誤差,從而根據檢測結果及時調整加工參數,提高良品率)。利用三維點云模型完成對產品的全面檢測,這種非接觸式的檢測方法解決了很多傳統測量工具無法完成的測量要求,逐步向實時處理和自動化方向發(fā)展,極大的提高了檢測工序的質量和效率。

三維激光掃描技術作為近年來飛速發(fā)展的高新技術,以其高精度、高密度、實時性和主動性的特點,正在備受業(yè)內人士的青睞。在利用三維技術檢測進行工業(yè)檢測中,對產品的三維數據獲取與三維模型的建立是關鍵,高精度的點云數據和三維模型直接影響了工業(yè)檢測的精度。以手持式激光掃描儀為例,其工作流程主要為:首先在被檢測產品上粘貼反光定位目標點,然后利用手持式激光掃描儀掃描被檢測產品,獲取原始點云數據,再由海克斯康集團自主研發(fā)的點云處理軟件對原始點云數據進行篩選和處理,建立高精度的通用三維模型并輸出,輸出的模型即可直接導入對應的三維檢測軟件中進行檢測并輸出檢測報告。

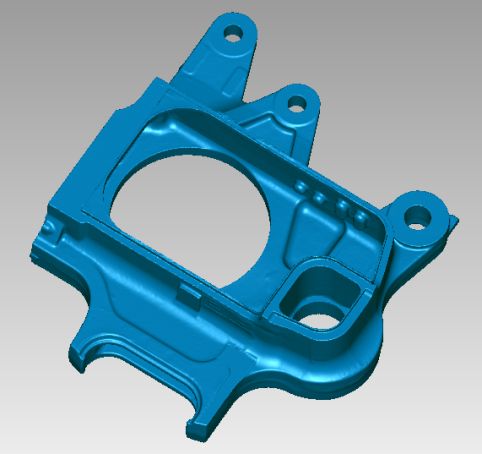

對大型成品鑄件進行三維尺寸檢測,判斷是否可以作為后續(xù)加工程序的毛坯。

智能光學追蹤3D掃描儀HyperScan Ultra

(1)手持3D激光掃描儀HyperScan Ultra作為三維數字技術的領航者,能夠完成各種大小工件以及逆向工程和形面三維檢測應用,設備操作簡單,易學易用,具有13對十字交叉激光束和1束激光,掃描速度達134萬次測量/秒,最高精度可達0.03mm。

(2)圖形工作站(運行內存32G)

在掃描過程中,實時生成可視化點云。

(3)高精度換站靶點

在被檢測工件上放置,用于掃描儀定位和拼接。

三維質量檢測的關鍵在于高精度三維模型的建立,也就是原始點云的快速獲取,采用手持式三維激光掃描儀HyperScan Ultra能直接快速獲取檢測工件的高精度點云數據。

大數據時代,數據分析和處理的自動化和智能化需求越來越大。PCL點云庫是一個強大的模塊化的現代C++模板庫,可實現三維點云的獲取、濾波、分割、配準、檢索、特征提取、識別、追蹤、曲面重建已經可視化等功能,是一種非常專業(yè)強大的三維點云處理工具。針對不同的原始數據需求,在三維點云處理中可直接調用某些模塊化代碼庫,使用嵌入式的處理方法,高效準確地對點云數據進行處理。本例利用功能強大的掃描軟件對三維點云數據進行體素化濾波、體外點剔除和泊松構網,再結合少量的手動修補,獲取工件完整的高精度三維模型。

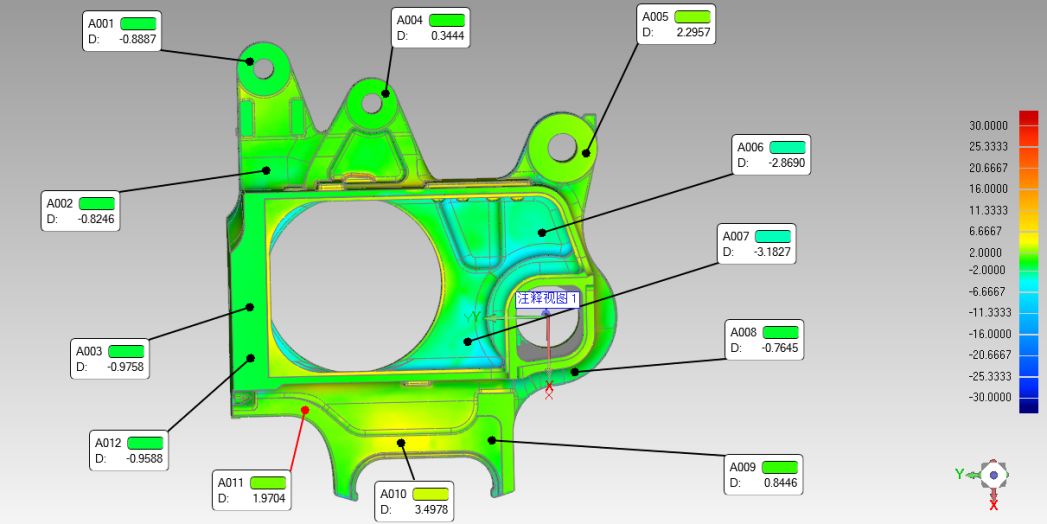

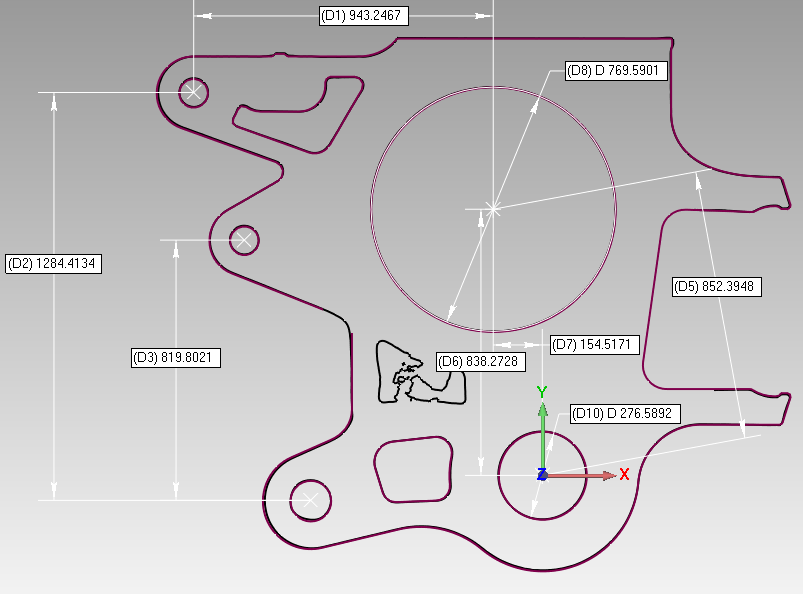

將軟件輸出的工件成品的三維模型和三維設計數模進行對齊后,進行偏差對比分析,判斷其偏差是否在容差范圍內,輸出工業(yè)檢測報告。

工件實物圖與工件檢測報告

Hyperscan Ultra智能光學追蹤3D掃描儀因其小巧,便攜,高精度的特點,不受工廠復雜環(huán)境的影響,既能滿足其檢測要求,又能極大的提高質量檢測的效率,且能兼顧許多傳統檢具無法檢測的參數種類,已經逐步被企業(yè)所接受和應用,在工業(yè)質量檢測領域得到了廣泛的應用。尤其是在鑄造行業(yè),HyperScan Ultra 因其無需粘貼標志點,使用便攜等特點,在應用大型鑄件時有著快速全面的特點,對提高此類工件檢測效率有著巨大的提升和檢測環(huán)節(jié)的補充。

目前越來越多的企業(yè)開始應用三維檢測來提高產品的檢測效率和檢測完整性,同時越來越多的客戶對鑄造行業(yè)的三維檢測要求日益提高,也推進著三維檢測在行業(yè)的發(fā)展和普及。

返回頂部

返回頂部